Ob Bauindustrie oder Verpackungsbranche: Expandierbares Polystyrol – kurz EPS – ist als Werkstoff unentbehrlich. Je nach Einsatzgebiet sind dabei besondere Eigenschaften wie antistatisches Verhalten, eine besondere Färbung oder eine Brandschutzausrüstung gefragt. Die entsprechende Konditionierung erfolgt durch die Zugabe von Additiven – zum Teil in kleinsten Mengen. Bei der Realisierung dieser anspruchsvollen verfahrenstechnischen Aufgabe haben sich horizontale Pflugschar®-Mischer besonders bewährt.

Fast 70 Jahre liegt die Erfindung von EPS bereits zurück. 1952 stellte BASF das extrem leichte und dabei stabile Material unter dem Markennamen „Styropor“ auf der Kunststoffmesse in Düsseldorf vor. Heute wird EPS rund um den Globus eingesetzt. Im Jahr 2018 betrug die Produktionsmenge 10,3 Millionen Tonnen.

1 Marktstudien zufolge wird bis zum Jahr 2026 eine Steigerung der globalen EPS-Nachfrage von 2,6 Prozent pro Jahr erwartet 2.

Expandierbares Polystyrol – ein vielseitiger Werkstoff

Die hohe Nachfrage nach EPS hat einen guten Grund. Denn obwohl sie zu 98 Prozent aus Luft bestehen, haben es die kleinen Kügelchen in sich: Durch die eingeschlossene, ruhende Luft besitzt EPS eine geringe Wärmeleitfähigkeit und eignet sich damit optimal als Dämmstoff. Zudem zeichnet sich EPS durch geringes Gewicht sowie hohe Druckfestigkeit und Stoßdämpfung aus. Und auch in Bezug auf die Verarbeitung punktet das kostengünstige Material: Es kann in unterschiedlichste Formen gepresst und anschließend einfach gesägt, gefräst oder zugeschnitten werden.

Damit lässt sich EPS für eine Vielzahl von Anwendungen nutzen. In der Baubranche kommt es zur Isolation gegen Kälte, Wärme und Schall zum Einsatz und trägt zur Steigerung der Energieeffizienz von Gebäuden bei. In Europa entfallen 60 Prozent der EPS-Nachfrage auf die Baubranche.

Auch aus der Verpackungsindustrie ist der Kunststoff nicht wegzudenken:

Temperatur- oder druckempfindliche Lebensmittel lassen sich in EPS-Boxen optimal transportieren. Und Elektrogeräte vom Computer bis zum Kühlschrank kommen dank des Kunststoffs unbeschädigt beim Kunden an.

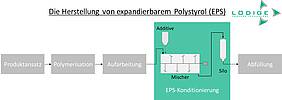

Die Herstellung von EPS erfolgt durch Polymerisation. Hierbei wird das flüssige Monomer Styrol zu Polymeren aufgebaut. Den so entstandenen Polystyrol-Perlen wird das Treibmittel Pentan zugesetzt. Das Ergebnis ist ein aufschäumbares EPSGranulat. Die harten Kunststoffperlen, die mit Pentan gefüllt sind, werden mit Hilfe von Wasserdampf bei Temperaturen von ca.100 °C aufgeschäumt. Hierbei verdampft das Treibmittel und die kompakten EPS-Perlen expandieren bis zum 50- Fachen ihres Volumens und lassen sich zu Platten, Blöcken aber auch zu komplizierten Formen verarbeiten.

Konditionierung im Pflugschar®-Mischer

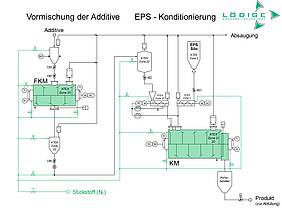

Dabei ist EPS nicht gleich EPS – nach der Polymerisation können durch gezielte Additivzugaben spezielle Eigenschaften eingestellt werden. Zur Umsetzung dieser anspruchsvollen verfahrenstechnischen Aufgabenstellung hat sich der Einsatz horizontaler Pflugschar®-Mischer bewährt. Diese arbeiten nach dem von Lödige Process Technology in die industrielle Mischtechnik eingeführten Schleuder- und Wirbel-verfahren, das eine sehr gute Durchmischung gewährleistet.

Herzstück des Mischers sind die auf einer horizontalen Welle in einer speziellen Systematik angeordneten Pflugschar®-Schaufeln. Sie rotieren in einem liegenden, zylindrischen Mischbehälter. Größe, Anzahl, Positionierung, Form und Umfangsgeschwindigkeit der Elemente sind dabei so aufeinander abgestimmt, dass sie die Komponenten beim Mischvorgang in eine dreidimensionale Bewegung versetzen. Das Mischgut wird damit kontinuierlich durch die Mischwerkzeuge erfasst. So genannte Toträume oder bewegungsarme Zonen sind damit zuverlässig ausgeschlossen.

Um das gewünschte Produktverhalten zu erzielen, werden die EPS-Perlen durch Coaten mit Additiven nach der Fraktionierung aufbereitet. Die Ziele der EPSKonditionierung sind beispielsweise:

- Besonderes Fließverhalten

- Brandschutzausrüstung

- Farbtönung

- Antistatisches Verhalten

Die Konditionierung der Kunststoff-Perlen ist dabei mit besonderen Herausforderungen verbunden. Denn es werden nur äußerst geringe Mengen an feinsten pulverigen und/oder flüssigen Additiven (<1 %) zugegeben. Trotzdem müssen eine homogene Vermischung und eine gleichbleibend hohe Produktqualität gewährleistet sein.

Eine weitere verfahrenstechnische Problematik ist der Einsatz des Treibmittels Pentan im Herstellungsprozess. Denn zum einen ist aufgrund der Gasatmosphäre bei Konstruktion und Bau der Anlage die ATEX-Richtlinie 2014/34/EU zu beachten. Zum anderen muss die intensive aber produktschonende Vermischung ohne Energieeintrag erfolgen. Denn bereits bei Temperaturen über 40°C kann das Treibmittel eine Expansion der Perlen bewirken.