Süßwaren und Knabberartikel stehen bei den Deutschen hoch im Kurs. Ganze 30 Kilogramm verzehrt jeder Einzelne laut Bundesverband der deutschen Süßwarenindustrie e.V. pro Kopf und Jahr. Egal ob Proteinriegel oder klassische Vollmilchschokolade – damit der Kunde zugreift, müssen Geschmack und Textur stimmen. Dazu leistet die bei der Herstellung verwendete Prozesstechnik einen wichtigen Beitrag. Insbesondere Pflugschar®-Mischer sind sehr flexibel einsetzbar und damit für die unterschiedlichen Anforderungen in der Süßwarenindustrie bestens geeignet.

Zu den Hauptprozessen bei der Produktion von Süßwaren und Knabberartikeln zählen Homogenisieren, Conchieren und Coaten bzw. Umhüllen. In allen drei Prozessen hat sich der Einsatz von Pflugschar®-Mischern bewährt. Diese arbeiten nach dem von Lödige Process Technology in die industrielle Mischtechnik eingeführten Schleuder- und Wirbelverfahren.

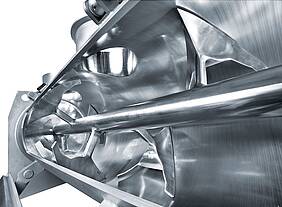

Das Funktionsprinzip ist dabei kurz gefasst folgendes: In einer liegenden, zylindrischen Trommel rotieren als Mischelemente auf einer Welle in spezieller Systematik angeordnete Pflugschar®-Schaufeln. Diese versetzen die zu mischenden Komponenten in eine dreidimensionale Bewegung. Das so erzeugte mechanische Wirbelbett bewirkt eine schnelle, schonende und exakte Vermischung. Durch die Vereinzelung der Partikel in der Wirbelschicht ist das Zumischen von Flüssigkeiten und die Ummantelung der Partikel ohne Probleme möglich. Falls erforderlich, kann der Mischprozess durch hochtourig drehende Messerköpfe unterstützt werden. Dank ihrer Flexibilität sind Pflugschar®-Mischer vielseitig einsetzbar. Drei Beispiele zeigen exemplarisch, welche Möglichkeiten die Maschinen für die Süßwarenindustrie bieten.

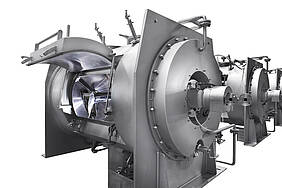

Cremig-zarte Schokolade mit der Einwellen-Pflugschar®-Conche

Unter Conchieren versteht man in der Schokoladenherstellung die Umwandlung eines krümeligen Walzguts in eine fließfähige Suspension mit klar definierten rheologischen und sensorischen Eigenschaften – bei möglichst wenig Verdünnung durch Zugabe von Kakaobutter.

Der verfahrenstechnische Prozess des Conchierens läuft grundsätzlich wie folgt ab:

- Trockenconchieren

- Plastifizieren

- Verflüssigen

Um Schokolade zu ihrer cremig-zarten Konsistenz zu verhelfen, brauchte die von Rodolphe Lindt im Jahr 1879 erfundene Conche noch 72 Stunden. Heute suchen Schokoladenhersteller nach günstigeren und vor allem schnelleren Alternativen zur traditionellen Conche. Ein effektives Conchierwerkzeug ist beispielsweise ein Pflugschar®-Mischer mit entsprechend modifizierten Schaufeln. Die Ausformung der seitlichen Wangen gewährt in der Trockenphase die Schaffung großer Produktoberflächen. Durch die Vereinzelung der Partikel im Wurf- bis Wirbelbett kommen diese intensiver und häufiger mit der Luft in Berührung. Die Ausführung und Einstellung des Bodenbleches zur temperierten Behälterwand erlaubt die Einbringung hoher Reibungsenergie. Durch die Form der Werkzeuge und deren systematischer Anordnung auf der Mischerwelle wird die Masse ständig, total und intensiv erfasst, so dass ein agglomeratfreies, homogenes Endprodukt erreicht wird.

Der Prozess wird leistungs- und zeitabhängig gesteuert und die Drehzahl entsprechend der Leistungsaufnahme des Motors geregelt. Eine gezielte Temperierung der Masse erfolgt über die Beaufschlagung der Trommelwand mit Warm- oder Kaltwasser. Bei größeren Mischern sind Abstreifer an den Stirnwänden erforderlich. An den Kopfstücken werden zusätzliche Stutzen für die Einblasung von gereinigter Druckluft installiert. Dies fördert die Abführung der Brüden, die während des Conchierprozesses entstehen. Bei vergleichbarer Produktqualität ist das System in der Lage die Prozesszeit um ein Vielfaches zu verkürzen.

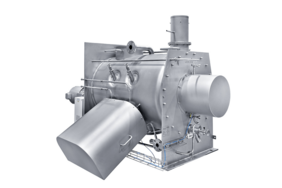

Perfekte Knusperbeilage: Coaten von Crispies

Erst durch das Beschichten oder Umhüllen von Partikeln, das sogenannte Coating, erhalten viele Produkte ihre spezifische Form und Eigenschaft. Das Verfahren wird immer dann angewendet, wenn Oberflächeneigenschaften der Rohprodukte modifiziert werden sollen – etwa, wenn die Rohprodukte in irgendeiner Art geschützt werden müssen oder der Geschmack beeinflusst werden soll. Coatingprozesse werden hauptsächlich auf Trommelcoatern, Wirbelschichtapparaten oder Mischern durchgeführt.

Die Wahl der richtigen Prozesstechnologie hängt entscheidend von der Partikelgröße und der Struktur der Produkte ab. Ein weiteres Entscheidungskriterium sind die Investitions- und Betriebskosten, die von der Wertschöpfung des Produktes am Markt abhängen. So sind beispielsweise die Anschaffungskosten für Wirbelschichtapparate rund fünf Mal so hoch wie die für einen Mischer. Allerdings lassen sich auch anspruchsvolle Coating-Aufgaben mit einem vergleichsweise kostengünstigen Pflugschar®-Mischer umsetzen.

Eine von Lödige entwickelte Lösung zur Umhüllung von Getreide-Extrudaten – sogenannten Crispies – belegt die Potenziale eines Pflugschar®-Mischers auch für Coating-Lösungen im Süßwarenbereich.

Konkret mussten bei der Entwicklung der Maschine eine Reihe an Anforderungen berücksichtigt werden: Das zu beschichtende Produkt hat eine annähernd runde Form und eine poröse Oberfläche. Die Größe der Partikel variiert je nach Sorte. Ebenfalls sortenabhängig wird die bis zu zehnfache Menge an flüssiger Schokolade und/oder Fett aufgetragen. Die knusprigen Eigenschaften der Crispies müssen dabei erhalten bleiben. Das fertige Produkt wird dann als Knusperbeilage separat verpackt, z.B. als Topping für Joghurt.

Der Coatingprozess im Pflugschar®-Mischer läuft wie folgt ab: Die Rohcrispies werden bei Raumtemperatur in die Mischtrommel gegeben. Bei der Einwaage ist auf einen expandierenden Füllgrad zu achten. Die Drehzahl des Mischwerks wird so eingestellt, dass sich ein mäßiges aber noch intensives Wirbelbett bildet. Darauf wird über offene Rohre die flüssige Schokoladen- und Fettmasse aufgetragen. Für die Dosierung wird eine Pumpe eingesetzt.

Die gleichmäßige Verteilung der flüssigen Masse auf der Oberfläche der Crispies erfolgt durch die intensive Produktbewegung und somit durch das häufige Aneinanderreiben der vereinzelten Crispies in der Wirbelschicht. Die erste Schicht umhüllt die poröse Oberfläche und ergibt somit eine bessere Haftfläche für weitere Umhüllungen. Damit die Crispies nicht an einander verkleben (Zwillings- oder Brombeerbildung), wird ständig flüssiger Stickstoff direkt in das Produktbett geleitet, um die aufgetragene Coating-Masse gleichmäßig zu kristallisieren. Auch über eine Temperierung der Mischtrommel unterhalb der Schmelztemperatur der flüssigen Masse kann der Prozess und die Optik der Oberfläche beeinflusst werden. Die Prozessparameter wie Drehzahl, Temperaturen, Zugabemenge der Schokoladen- und Fettschmelze sowie der Stickstoffmenge pro Zeiteinheit muss der jeweiligen Rezeptur angepasst werden. Die Reproduzierbarkeit der Chargen ist bei Einhaltung der vorgegebenen Parameter sichergestellt.