Die Herstellung von kosmetischen Puderprodukten erfordert ein schnelles, homogenes Durchmischen von mengenmäßig stark unterschiedlichen Komponenten. Pflugschar®-Mischer von Lödige ermöglichen die Durchführung sämtlicher Prozessschritte in einer einzigen Maschine und bieten damit eine besonders effiziente Lösung für diese anspruchsvolle verfahrenstechnische Aufgabenstellung.

Ob lose oder kompaktiert, kosmetische Puderprodukte setzen sich aus mehreren Inhaltsstoffen zusammen und das zu ganz unterschiedlichen Anteilen. Konkret stehen etwa kleinste Mengen an Pigmenten einer entsprechend viel größeren Masse an Trägermaterial gegenüber. Die Produktion solcher Puderprodukte stellt damit an jeden einzelnen Prozessschritt besondere verfahrenstechnische Anforderungen: So müssen die einzelnen Komponenten zunächst schnell und homogen durchmischt werden. Anschließend ist das strichreine Aufschließen von Pigmenten notwendig. Im dritten Schritt geht es schließlich um die präzise Zugabe und das stippenfreie Verteilen von Binderflüssigkeit für hochwertige Pressergebnisse sowie ggf. um das behutsame Untermischen von Effektpigmenten. Dabei müssen teilweise auch hochempfindliche bzw. kostenintensive Zusatzstoffe wie z. B. Mica (CI 77019) produktschonend und ohne qualitative Einbußen verarbeitet werden können. Und nicht zuletzt darf, als weitere Schwierigkeit, die Temperatur der Materialien während des Mischens einen kritischen Wert nicht übersteigen, um einen Farbumschlag zu verhindern.

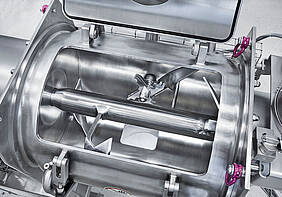

Umsetzung im Pflugschar®-Mischer

Zur Umsetzung dieser komplexen und vielfältigen Anforderungen hat sich in vielen Fällen der Einsatz von horizontalen Pflugschar®-Mischern im Chargenbetrieb bewährt. Diese arbeiten nach dem von Lödige n die industrielle Mischtechnik eingeführten Schleuder- und Wirbelverfahren, das einen hohen Energieeintrag und eine sehr gute Durchmischung gewährleistet. Zudem ermöglichen die Mischer bei der Produktion von kosmetischen Puderprodukten die Ausführung aller Prozessschritte in einer einzigen Maschine und damit kurze Prozesszeiten und eine hohe Flexibilität. Flüssigkeiten und andere Zusatzstoffe können mittels Einstoffdüse im Entlüftungsstutzen produktschonend zugegeben werden. Besonders die kleinen Baugrößen mit 130 oder 300 l Bruttovolumen bieten produzierenden Unternehmen mit häufig wechselnden Rezepturen und kleinen Chargengrößen größtmögliche Flexibilität. Ein Kühlmantel mit großer Wärmetransferfläche sorgt für eine effektive Temperaturführung. Die Abstände zwischen den Mischelementen und der Wand sind auf das technische Minimum reduziert. Durch das Ausdrehen der Trommel sind Abstandswerte von 0,5 bis 1,0 mm realisierbar. Dies führt dazu, dass selbst bei stark anhaftenden Produkten nach Entleerung der Trommel nur kleinste Produktrestmengen in der Maschine verbleiben.

Patentiertes Mischprinzip

Herzstück des Mischers sind die auf einer horizontalen Welle in einer speziellen Systematik angeordneten Pflugschar®-Schaufeln. Sie rotieren in einem liegenden, zylindrischen Mischbehälter. Größe, Anzahl, Positionierung, Form und Umfangsgeschwindigkeit der Elemente sind dabei so aufeinander abgestimmt, dass sie die Komponenten beim Mischvorgang in eine dreidimensionale Bewegung versetzen. Das Mischgut wird damit kontinuierlich durch die Mischwerkzeuge erfasst. So genannte Toträume oder bewegungsarme Zonen sind damit zuverlässig ausgeschlossen. Und eine schnelle und exakte Vermischung ist garantiert. Dank der speziellen Formgebung der Mischelemente wird das Mischgut in einer Radialbewegung von der Trommelwand abgehoben, sodass keine Partikel zwischen der Behälterwand und den Mischwerkzeugen verbleiben. Das Schleuder- und Wirbelverfahren ist ausgesprochen produktschonend und eignet sich daher besonders für wärmeempfindliche und fragile Stoffe. Optional sind für spezielle Anforderungen und Komponenteneigenschaften zudem modifizierte Schaufeln verfügbar. Damit wird selbst bei empfindlichsten Produkten ein optimales Ergebnis erzielt.

Einige Mischaufgaben – besonders der Aufschluss von Pigmenten oder die Verteilung von Binderflüssigkeit – erfordern es, die Mischwirkung des Schleuderwerks zu unterstützen. Hierzu werden separat angetriebene, hochtourig rotierende Messerköpfe mit Wellenschliff eingesetzt. Sie unterstützen die Verteilung im Mischgut. Die daraus resultierende kurze Mischzeit in Verbindung mit einer optimal angepassten Antriebsleistung minimiert den Energieverbrauch. Eine aufwendige Zweistoffdüse ist nicht notwendig.